Spiderman ist so old school!

Seit den 1960er Jahren gilt Spiderman als der Profi für Vernetzung. Scheinbar überall zur gleichen Zeit, Zusammenhänge erkennend, gleichzeitig den Grünen Goblin bekämpfend und das Herz von MJ erobernd – amazing! Heute, im digitalen Zeitalter, hilft kein Vernetzungsprofi weiter, der von einer radioaktiv verseuchten Spinne gebissen und dadurch zum Superhelden wurde. Heute brauchen wir Superhelden, die den Herausforderungen der digitalen Vernetzung Herr werden. Wer das sein könnte?

Wir hätten da einen Vorschlag.

Digitale Produktionsrevolution – Daten sammeln, Daten analysieren, Daten nutzen

Die digital vernetzte Prozesskette ist ein entscheidender Faktor. Alle für die Bearbeitung und Generierung eines Auftrags relevanten Parameter werden dabei über einheitliche Schnittstellen entlang einer digitalen Wertschöpfungskette durch das Unternehmen geschleust. Frischmann hat dazu in den letzten Jahren mittels einer tiefgehenden Neustrukturierung der IT-Infrastruktur die Grundlagen für die Digitalisierung der Prozesskette geschaffen.

Die zentrale Aufgabe der Druckunternehmen wie Frischmann ist es, einen Paradigmenwechsel zu vollziehen. Denn Automatisierung alleine reicht nicht aus, um die möglichen Produktivitätspotenziale nachhaltig zu leben. Hierfür ist die Bedienbarkeit und die Stabilität des Gesamtsystems entscheidend. Startet heute der Bediener die Prozesse an einer Druckmaschine aktiv, so arbeitet die Druckmaschine der neuesten Generation wann immer möglich selbständig. Und arbeitet anstehende Druckaufträge weitestgehend selbstständig ab. Der Bediener greift nur noch ein, wenn der Prozess korrigiert werden muss.

Datenpool steigert die Performance

Durch eine umfangreiche Steuerungs- und Sensorentechnik lassen sich Maschinenereignisse analysieren und speichern. Dabei entsteht ein riesiger Datenpool, mit dessen Auswertung sich durch intelligente Softwarelösungen die Ausfallwahrscheinlichkeit verschiedener Komponenten vorhersagen lässt. Durch die internetgestützte Anbindung der Maschine an das Servicenetz des Herstellers lassen sich anschließend die modellspezifischen Ersatzteile und Verbrauchsmaterialien automatisch in Realtime ordern und der Technikereinsatz planen.

Durch diese Analyse kann man die Maschinenperformance enorm steigern. Insbesondere der Trend zu weiter sinkenden Auflagen beschleunigt diese Entwicklung enorm. Waren es vor zehn Jahren noch zehn Aufträge pro Tag, änderte sich das schnell auf zehn Aufträge pro Schicht und heute werden zum Teil zehn Aufträge pro Stunde produziert.

Die digitale Schnittstelle zum Kunden – der Schlüssel zur effizienten Printkommunikation

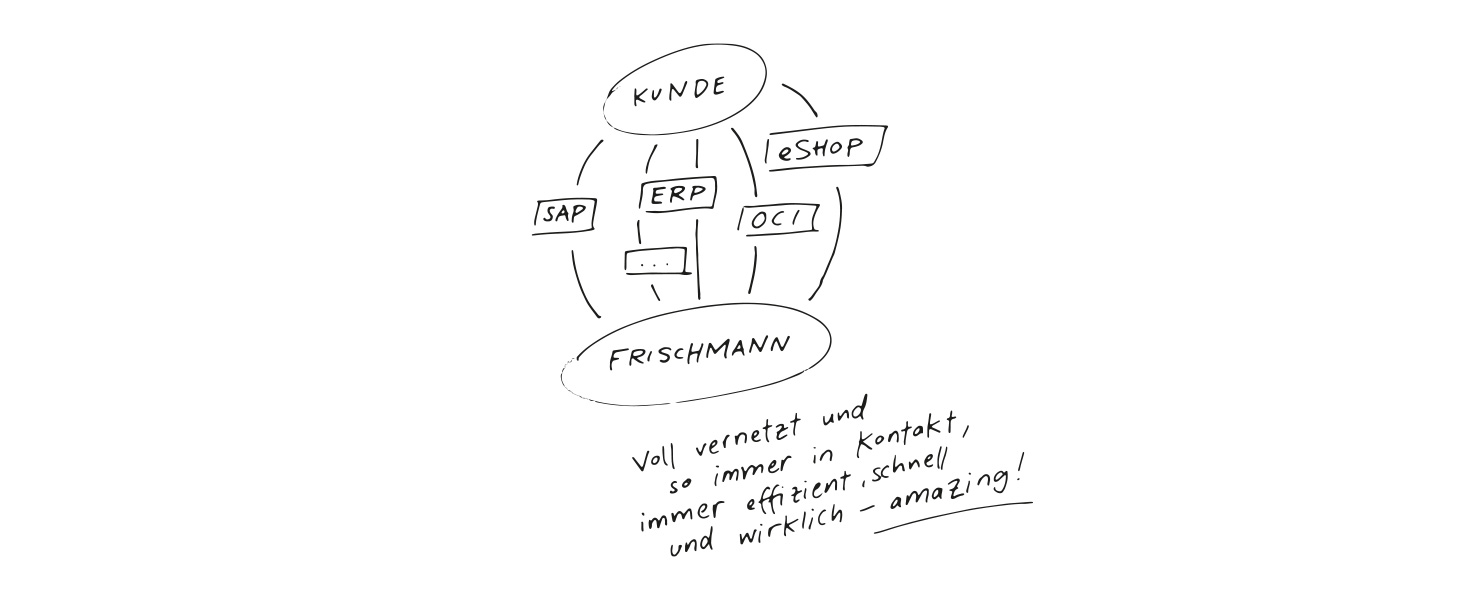

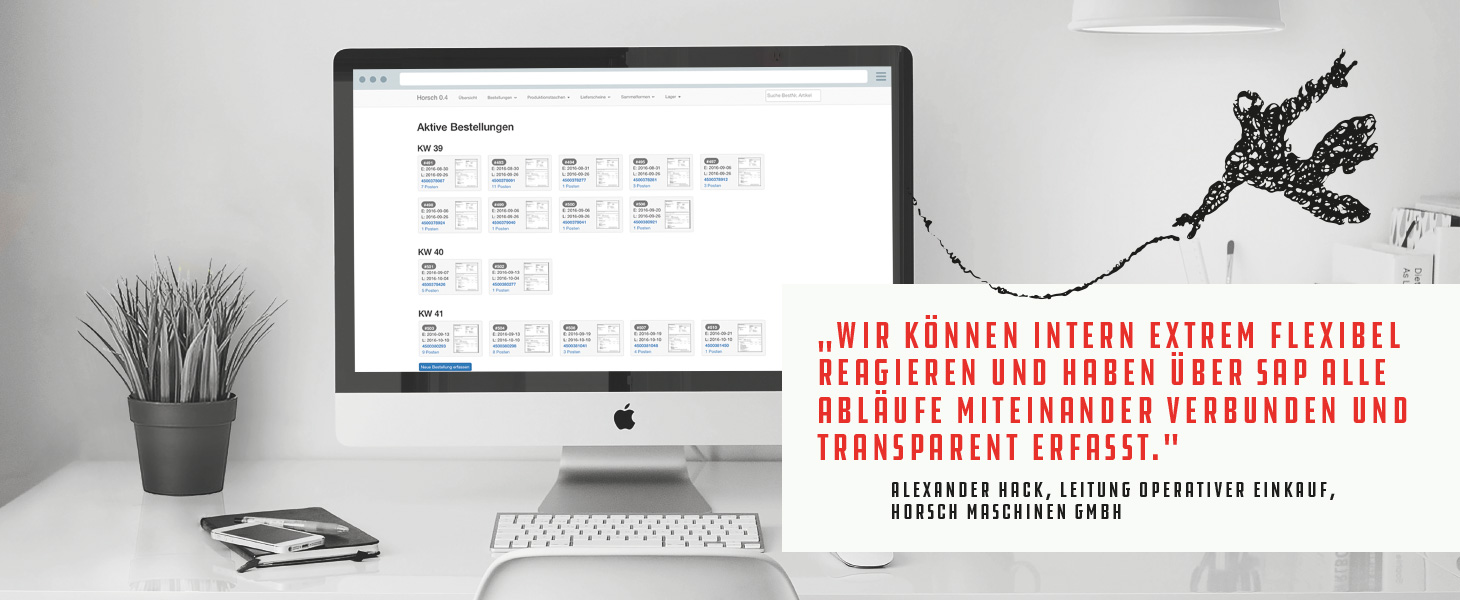

Die Digitalisierung der internen technischen Produktionskette ist nur ein Teilbereich dieser strategischen Ausrichtung. Mindestens genauso wichtig ist die Eröffnung von digitalen Schnittstellen zum Kunden. So lassen sich ERP- bzw. Bestellsysteme des Kunden über standardisierte Schnittstellen direkt mit digitalen Shop-Lösungen verknüpfen. Relevante Bestellparameter, wie z. B. Produktinformationen oder Lieferdetails, werden digital übergeben bzw. vom Kunden benötigte Daten direkt zurückgemeldet. Eine doppelte Datenerfassung oder die zeitraubende Abstimmung per E-Mail oder Telefon entfällt komplett. Das grundlegende Ziel ist es dabei, den Einkaufsprozess für standardisierte Printmedien deutlich effizienter zu gestalten. Das dadurch erreichbare Einsparpotenzial ist enorm.

ERP-Integration des Frischmann Web-to-Print

Dazu bietet Frischmann mittels Web-to-Print-Plattformen die Möglichkeit, häufig benötigte Druckprodukte, wie z. B. Visitenkarten, standardisiert direkt über eine Online-Plattform zu bestellen. Die Besonderheit dabei ist, dass der Frischmann-Webshop mittels einer OCI-Schnittstelle direkt in das Bestell- bzw. ERP-System des Kunden angebunden wird. Dabei können das Web-to-Print-Modul innerhalb des Bestellsystems geöffnet, Produkte bearbeitet und Bestellungen abgeschlossen werden. Alle relevanten Bestellparameter werden automatisiert direkt aus dem kundenseitigen Bestellsystem an Frischmann übergeben, verarbeitet und bei Bedarf wieder zurückübermittelt.

Effiziente Produktionssteuerung durch direkte EDIfact-Anbindung

Der international Schnittstellenstandard EDIfact (Electronic Data Interchange for Administration, Commerce and Transport) gilt als wichtiger Schlüssel zum elektronischen Datenaustausch. Durch eine eigens bei Frischmann entwickelte Plattform sind wir in der Lage von Kunden gestellte EDIfact-Dateien auszulesen, direkt in die Produktionsplanung zu integrieren und lieferrelevante Daten zurückzumelden. Besonders für den intelligenten Bestellabruf häufig benötigter, standardisierter Druckprodukte entstehen dadurch vielfältige, kundenindividuelle Möglichkeiten.

Frischmann investiert 2019 kräftig in die Zukunft

Um der schnelllebigen Entwicklung auf dem Druckmarkt standzuhalten und zu den führenden Unternehmen in diesem Qualitätssegment zu gehören, startet Frischmann im Jahr 2019 eine Investitionsoffensive. Das Herzstück ist dabei eine Offsetdruckanlage der neuesten Generation. Unser Ziel ist es, sowohl die Produktivität als auch das Qualitätsniveau weiter zu steigern. So ist das Drucksystem beispielsweise mit einem Kamerasystem ausgestattet, welches jeden Bogen abfotografiert und mit der Originaldatei abgleicht. Im Druckprozess auftretende Kratzer oder Flecken auf dem Druckbogen können dadurch in Echtzeit erfasst und registriert werden. Anschließend können diese Bogen zielgenau aussortiert werden, wodurch im Nachgang keine unangenehmen Überraschungen mehr auftreten. Zudem wird der Automatisierungsgrad weiter gesteigert. „Bei unserem neuen Offsetdrucksystem liegt der Fokus auf maximaler Produktivität. Installiert werden viele technische Features, die Rüst- und Produktionsvorgänge automatisieren. Insbesondere die

stark zunehmende Anzahl an kleinauflagigen Aufträgen können dadurch effizient und hochqualitativ produziert werden“, erklärt Geschäftsführer Jürgen Frischmann.